با انواع لاستیک مصنوعی آشنا شوید

لاستیک های مصنوعی طیف وسیعی از محصولات در صنعت لاستیک را در بر می گیرند و کاربردهای گسترده ای در بخش های مختلف صنعتی دارند. در این مقاله، انواع لاستیک مصنوعی را که در حال حاضر در صنعت لاستیک تولید و عرضه می شود، بررسی خواهیم کرد.

کوپلیمرهای بوتادین-استایرن

هر دو رزین استایرن و بوتادین انواعی از لاستیک مصنوعی هستند که حاوی بیش از 50 درصد بوتادین هستند و به آنها SBR می گویند. نسبت معمولی تک رزین ها 70 تا 75 قسمت بوتادین به 25 تا 30 قسمت استایرن است. بیش از 50 درصد از این محصول بسیار پلاستیکی می شود و می توان از آن در رنگ های مایع استفاده کرد. لاستیک مصنوعی SBR به دلیل قابلیت کشش مانند لاستیک طبیعی متبلور نمی شود و بنابراین ضعیف است مگر اینکه با کربن سیاه یا مواد دیگر تقویت شود. حتی در این مورد، ضعیف تر از لاستیک طبیعی است. خواص ولکانیزاسیون آن خوب است و ویژگی های پیری آن رضایت بخش است. بیش از 70 درصد SBR تولید شده در آج تایر، 15 درصد در قطعات مکانیکی و حدود 10 درصد به عنوان شیرابه استفاده می شود.

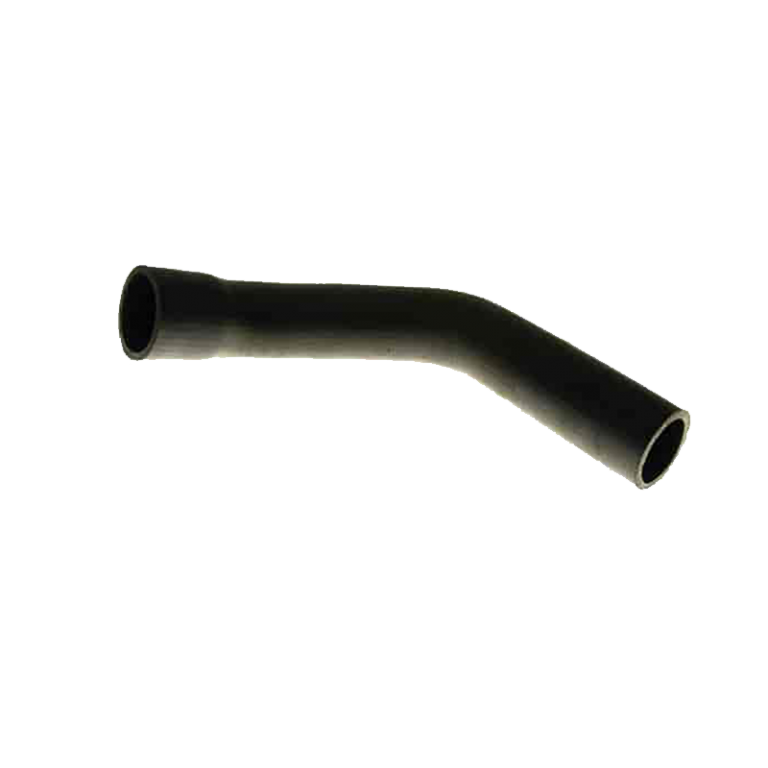

لاستیک نیتریل (NBR)

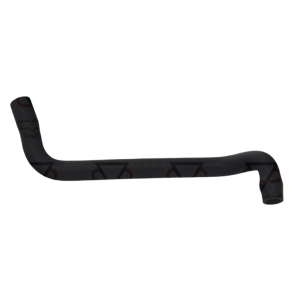

این نوع لاستیک مصنوعی که از بوتادین و اکریلونیتریل ساخته شده است، مانند بسیاری از SBR ها از طریق پلیمریزاسیون امولسیونی تولید می شود. بسته به خواص مورد نیاز، مقدار اکریلونیتریل از 20٪ تا 50٪ متغیر است. با افزایش محتوای نیتریل، مقاومت در برابر هیدروکربن ها، حلال ها، سایش و نفوذ گاز بهبود می یابد. محتوای نیتریل پایین باعث افزایش خواص و کشسانی در دمای پایین می شود. لاستیک های مصنوعی NBR در برابر روغن ها، حلال ها، آب، نمک ها، ترکیبات آلیفاتیک، صابون ها و بیشتر غذاها مقاوم هستند. آنها در هوا و در دمای 150 درجه سانتیگراد در محیط روغن کار می کنند.

لاستیک مصنوعی نئوپرن

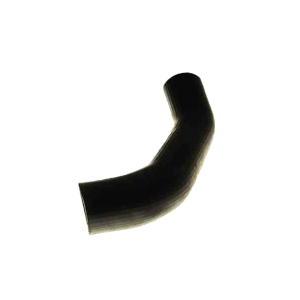

این لاستیک های مصنوعی از طریق پلیمریزاسیون امولسیونی کلروپرن خالص در دمای 38 درجه سانتی گراد در حضور گوگرد ساخته می شوند. آنها در برابر اکسیداسیون، روغن، حرارت و آتش مقاوم هستند و کاربردهای ویژه ای در قطعات خودرو، چسب ها، درزگیرها و پوشش ها دارند. نئوپرن گرانتر از لاستیک طبیعی است و در مواردی که خواص خاصی مورد نیاز است استفاده می شود.

لاستیک مصنوعی تیوکول

تیوکول یک لاستیک پلی سولفید است که اولین بار در اوایل دهه 1920 در ایالات متحده اختراع شد. این اولین لاستیک مصنوعی بود که به صورت تجاری در کشور تولید شد. لاستیک های مصنوعی تیوکول از پلیمریزاسیون یک پلی سولفید قلیایی و یک دی هالید آلی ساخته می شوند. محصول حاصل از این واکنشها بهویژه برای پوشش مخازن نفت، چسبهای ساختمانی، درزگیرها و اخیراً چسبهای سوخت موشک، پوششهای ساینده و سایر قسمتهایی که نیاز به سهولت استفاده و مقاومت در برابر هوای خوب دارند، مناسب است.

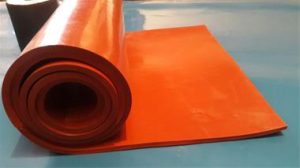

لاستیک مصنوعی سیلیکونی

لاستیک های سیلیکونی رزین های معدنی-آلی هستند که از پلیمریزاسیون سیلان ها و سیلوکسان های مختلف ساخته می شوند. اگرچه آنها گران هستند، اما مقاومت قابل توجه آنها در برابر حرارت منجر به استفاده انحصاری آنها در کاربردهای با دمای بالا می شود. زنجیره این ترکیبات از سیلیکون و اکسیژن ساخته شده و پایدار و بدون کربن است. ترکیبات سیلیکونی و مشتقات آنها به دلیل خواص غیرعادی خود مانند حلالیت در حلال های آلی، نامحلول بودن در آب و الکل ها، پایداری حرارتی، بی اثری شیمیایی، خواص دی الکتریک بالا، اشتعال پذیری نسبتا کم، ویسکوزیته کم در درصد رزین بالا، حداقل تغییر ویسکوزیته با دما و عدم سمیت قابل توجه شناخته شده اند. با توجه به این ویژگی ها، ترکیبات لاستیک مصنوعی سیلیکون به عنوان سیال هیدرولیک، عوامل انتقال حرارت، روان کننده ها و گریس ها، درزگیرها برای کاربردهای الکتریکی، پوشش ها و لعاب های مقاوم در برابر دمای بالا، لاستیک سیلیکون، ترکیبات آبگریز، موم ها و مواد پولیش استفاده می شوند. رایج ترین استفاده از لاستیک سیلیکونی در صنایع هوافضا است که در دستگاه های ضد یخ، واشرها، سپرهای سایش و مصارف مشابهی که دما نگران کننده است، استفاده می شود.

لاستیک مصنوعی بوتیل

لاستیک بوتیل کوپلیمر ایزوبوتیلن با حدود 2 درصد ایزوپرن است. ایزوپرن به اندازه کافی غیر اشباع به ساختار وارد می کند تا امکان پخت یا ولکانیزاسیون را فراهم کند.

لاستیک بوتیل

لاستیک بوتیل دارای نفوذپذیری بی نهایت در برابر گازها است به همین دلیل کاربرد اصلی آن در ساخت تیوب و لاستیک تیوبلس است. لاستیک بوتیل همچنین از نظر شیمیایی در مقابل اکسیداسیون بی اثر است و آن را برای کاربردهای ضد آب و هوا ارزشمند می کند. نوع دیگری از لاستیک بوتیل مصنوعی، لاستیک بوتیل هالوژنه است که مقاومت در برابر پیری بهتر، سازگاری بیشتری با لاستیک های دیگر دارد و در لاستیک های تیوبلس استفاده می شود.

لاستیک مصنوعی پلی اورتان

پلی یورتان محصول واکنش بین برخی پلی گلیکول ها و دی ایزوسیانات های آلی است. این لاستیک های مصنوعی دارای خواص منحصر به فردی از جمله مقاومت در برابر سایش بالا، توانایی مقاومت در برابر دمای بالا و مقاومت در برابر غلظت بالای حلال ها، اکسیژن و ازن هستند. کاربرد اولیه این نوع لاستیک در تولید فوم های انعطاف پذیر است که کاربرد آن در ساخت مبلمان، تشک، مواد عایق، اسیلاتورها و سایر قسمت های مربوط به فوم های لاستیکی در حال گسترش است.

لاستیک مصنوعی هیپالون

هیپالون از واکنش کاتالیز شده رادیکال های کلر و دی اکسید گوگرد با پلی اتیلن ساخته می شود. نتیجه این واکنش تبدیل پلی اتیلن نرم کننده به رزین قابل ولکانیزاسیون است. هیپالون در برابر ازن، هوا، گرما بسیار مقاوم است و مقاومت شیمیایی بسیار خوبی دارد.

لاستیک های مصنوعی فضایی ویژه – پلی ایزوپرن و پلی بوتادین

کشف این که کاتالیزور Ziegler-Natta (آلکیل لیتیوم) پلیمریزاسیون ایزوپرن یا بوتادین را به گونه ای کاتالیز می کند که در درجه اول ساختار سیس به دست می آید، سنتز لاستیک شبیه لاستیک طبیعی را امکان پذیر کرده است. پلی ایزوپرن (IR) که مشابه لاستیک طبیعی است، حتی در برخی جنبه ها از آن پیشی می گیرد، مانند رنگ بهتر، کیفیت یکنواخت تر، بو کمتر، فرآیند پذیری بهتر، اختلاط سریع تر، لمینیت بهبود یافته، مقاومت در برابر سوراخ شدن بهتر، جریان قالب عالی و کنترل وزن مولکولی برتر. با این حال، لاستیک طبیعی مقاومت به پارگی، چسبندگی و استحکام کششی بالاتری دارد.

پلی ایزوپرن به صورت تجاری تولید می شود و می تواند به تنهایی یا با لاستیک طبیعی استفاده شود. 1،4-پلی بوتادین با محتوای سیس بالا نرم است و به راحتی حل می شود، پسماند کم و مقاومت سایشی خوبی دارد. از سوی دیگر، 1،4-پلی بوتادین با محتوای ترانس بالا سخت، کریستالی و کم محلول است. از این رزین می توان برای پوشش توپ گلف استفاده کرد.

رزین های اتیلن- پروپیلن

کوپلیمرهای اتیلن پروپیلن (EPM) از طریق پلیمریزاسیون محلول با استفاده از کاتالیزور Ziegler ساخته می شوند. این کوپلیمرها فاقد پیوند مضاعف هستند و بنابراین توانایی ولکانیزاسیون ندارند، اما در برابر اکسیژن و ازن مقاوم هستند. واکنش پذیری اتیلن و پروپیلن به طور قابل توجهی متفاوت است. لاستیک های مصنوعی EPR را می توان با حرارت دادن در حضور پراکسید ولکانیزه کرد. در این فرآیند، زنجیر بر خلاف اتصالات زنجیره ای با پیوند گوگردی که در فرآیندهای معمولی استفاده می شود، توسط پیوندهای مستقیم کربن به کربن به یکدیگر متصل می شوند. این لاستیک ها را می توان برای بسیاری از کاربردها بدون ولکانیزاسیون استفاده کرد. برای ولکانیزاسیون آسان تر، رزین های اتیلن- پروپیلن با DN (EPDM) تولید می شود. رزین های EPDM مقاومت منحصر به فردی در برابر گرما، اکسیژن و ازن دارند و به عنوان یک ماده سقف جایگزین برای آسفالت استفاده می شوند. کاربردهای دیگر عبارتند از عایق سیم و کابل، رقابت با نئوپرن.

روشهای تولید لاستیک مصنوعی

روش امولسیون سرد

در روش امولسیونی، واکنش در دمای 5 درجه سانتی گراد به مدت 8 تا 12 ساعت، به طور معمول در یک مجتمع واکنش انجام می شود. واکنش زمانی پایان می یابد که 60-75٪ از فرآیند کامل شود. امولسیون در مخازن ذخیره سازی مخلوط می شود تا به نوع لاستیک مورد نظر برسد. مخلوط در ابتدا منعقد می شود، سپس کاملاً شسته شده و قبل از خشک شدن تخلیه می شود. اکثر لاستیک های SBR از قبل روغن کاری شده اند.

روش حل

این روش امکان کنترل بیشتر بر ساختار فضایی رزین حاصل و طبیعتاً خواص فیزیکی آن را فراهم می کند. توزیع واحدهای استایرن در طول زنجیره تصادفی است. این پوشش در مقایسه با پوشش امولسیونی، مقاومت در برابر سایش و خستگی بهتر، خاصیت ارتجاعی بالاتر و تولید حرارت کمتری دارد. تحت شرایط پوشش خاص، می توان کوپلیمرهای استایرن-بوتادین را تولید کرد. این رزین ها ترموپلاستیک هستند و برای مفید بودن نیازی به ولکانیزه ندارند.

نکات کلیدی در تولید لاستیک مصنوعی

بازیابی تک لایه

هم کیفیت لاستیک و هم سرعت واکنش با پیشرفت عمل آوری کاهش می یابد، بنابراین مرسوم است که واکنش را قبل از تبدیل کامل متوقف کنید. بازیابی تک لایه، باقیمانده واکنش نداده و خالص سازی از مراحل ضروری در واحد تولید لاستیک مصنوعی است. روش های بازیابی شامل جداسازی شیرابه ها با بخار یا تقطیر از سیستم حلال است.

انعقاد و خشک کردن

فرآیند تکمیل معمولاً شامل رسوب لاستیک از امولسیون یا محلول حلال به صورت فله و به دنبال آن خشک کردن لاستیک و فشرده سازی آن به عدل است.

بسته بندی لاستیکی

بسته بندی لاستیک مصنوعی برای جلوگیری از مشکلاتی مانند چسبیدن به کیسه های بسته بندی و آلودگی به دلیل محافظت ناکافی مهم است. برخی از لاستیک ها به دلیل جریان یافتن در بسته بندی نامناسب شکل خود را از دست می دهند.